As indústrias metalúrgica e automobilística

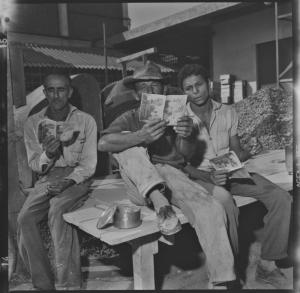

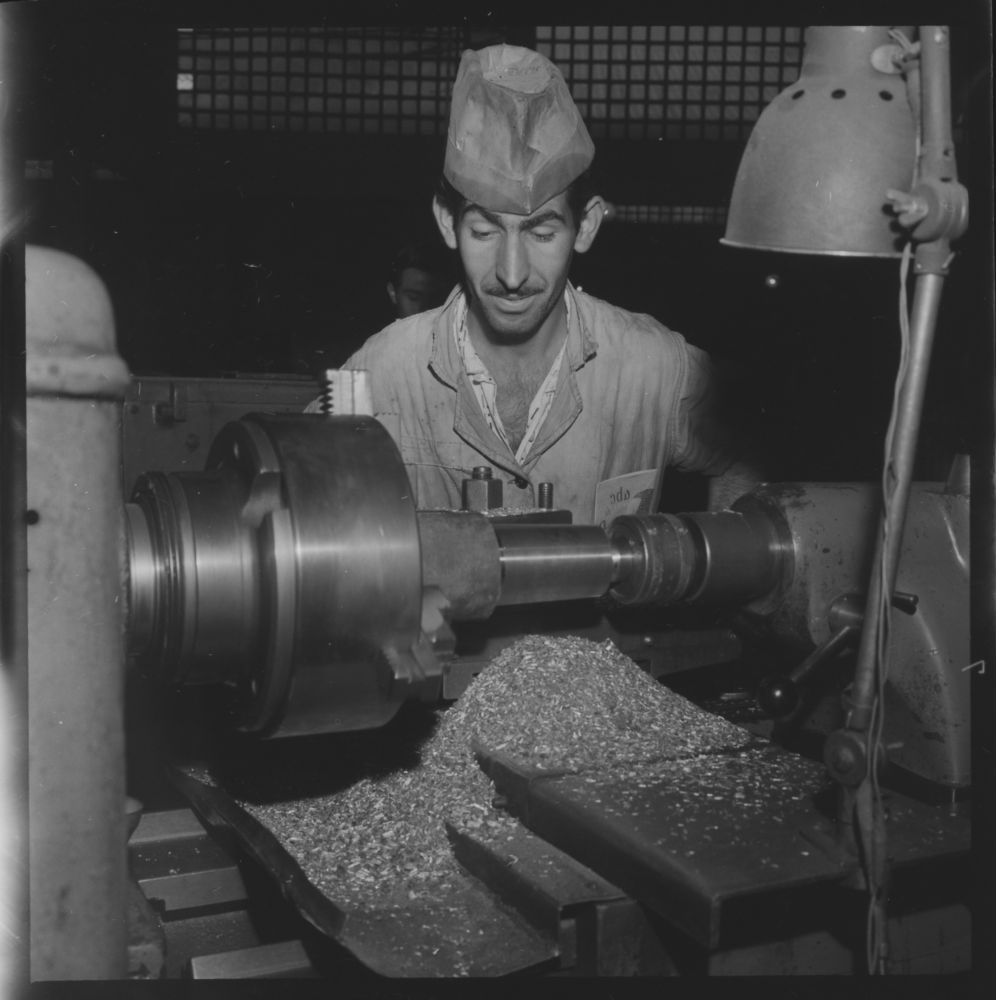

Processo produtivo de Indústrias Metalúrgicas, Fundação Getulio Vargas, CPDOC

Processo produtivo de Indústrias Metalúrgicas, Fundação Getulio Vargas, CPDOC

O primeiro automóvel chegou ao Brasil pelo Porto de Santos, provavelmente em 1891. Acredita-se que Santos Dumont tenha trazido da França para São Paulo um dos quatro primeiros carros produzidos pela Peugeot, com carroceria aberta e um pequeno motor V2 que atingia a velocidade de 18 km/h. Em seguida, veículos estrangeiros começaram a ser montados no país, em escala reduzida.

Linha de montagem da fábrica Willys Overland do Brasil. São Bernardo do Campo, 1960. Folhapress

Linha de montagem da fábrica Willys Overland do Brasil. São Bernardo do Campo, 1960. Folhapress

A montagem de carros no Brasil começou em São Paulo, com peças importadas. A Ford se instalou no Bom Retiro, em 1919, e a General Motors seis anos depois, no Ipiranga. Em 1930, foi inaugurada a General Motors de São Caetano, a fábrica de automóveis em atividade há mais tempo no Brasil.

Tanto no período entreguerras, como logo após a Segunda Guerra Mundial, a economia dos países europeus ficou estagnada, o que levou ao florescimento da indústria local. Outros elementos determinantes para o crescimento do segmento metalúrgico e automotivo no Brasil foram os investimentos em infra-estrutura e na produção de aço capitaneados pelo presidente Getúlio Vargas.

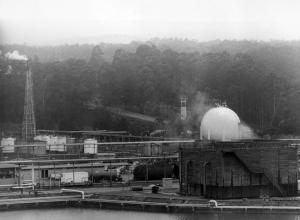

Os anos 1950 assistiram a uma verdadeira revolução automotiva. A fabricação de automóveis foi um dos alicerces do governo de Juscelino Kubitschek. “Dois fatores foram vitais para a implantação de nossa indústria automobilística. Um foi a Companhia Siderúrgica Nacional, inaugurada em Volta Redonda (RJ) em 1946 para alavancar a siderurgia brasileira, e o outro foi a Petrobras, que a partir de 1953 aumentaria gradualmente a autonomia nacional na produção de petróleo e derivados” (PEREIRA, 2016: s.p.).

Adicionalmente, em 1947 foi inaugurado o primeiro trecho da Via Anchieta, e, em 1953, seu último trecho. A nova estrada representou um grande avanço na ligação entre a capital, o ABC e o litoral e contribuiu para deslocar o eixo industrial das montadoras de automóveis para São Bernardo do Campo. Esta obra de engenharia causou, na época, espanto e admiração: a Anchieta possui cinco túneis atravessando montanhas, mais de 50 viadutos construídos sobre os vales da Serra do Mar, seu canteiro mobilizou cerca de 2 mil trabalhadores – porém, custou a vida de uma centena deles. Foi também um marco nas políticas de transporte no país, que passaram a priorizar o transporte rodoviário em detrimento do ferroviário.

Em 1951 e 1952, o governo brasileiro adotou uma série de medidas para estimular o setor automobilístico. Foi nesse cenário que a Volkswagen chegou ao país, em 1953. Dois anos depois, inaugurou seu prédio próprio no km 23,5 da Via Anchieta, em São Bernardo do Campo. Paralelamente, formou-se uma base industrial de pequenos e médios fornecedores de autopeças.

Processo produtivo de Indústrias Metalúrgicas, Fundação Getulio Vargas, CPDOC

Processo produtivo de Indústrias Metalúrgicas, Fundação Getulio Vargas, CPDOC

Inicialmente, os operários eram pessoas sem experiência, nem formação, imigrantes italianos, alemães, espanhóis, japoneses e migrantes vindos de diversas partes do Brasil em busca de novas oportunidades, que aprendiam o trabalho na prática. Entretanto, com a criação do SENAI – Serviço Nacional de Aprendizagem Industrial, em 1946, teve início a especialização dessa força de trabalho.

Tendo fundado o Sindicato dos Metalúrgicos em 1933, os trabalhadores desse segmento participaram de disputas históricas por melhores condições de trabalho e remuneração e foram também protagonistas do processo de redemocratização do Brasil no século XX.

Até a metade dos anos 1970, as montadoras situadas no Grande ABC produziam quase todos os veículos fabricados no Brasil. Para além da relevância da cadeia automotiva no país, o automóvel e a metalurgia conformam, em grande medida, a identidade do ABC até os dias atuais.

Processo de produção

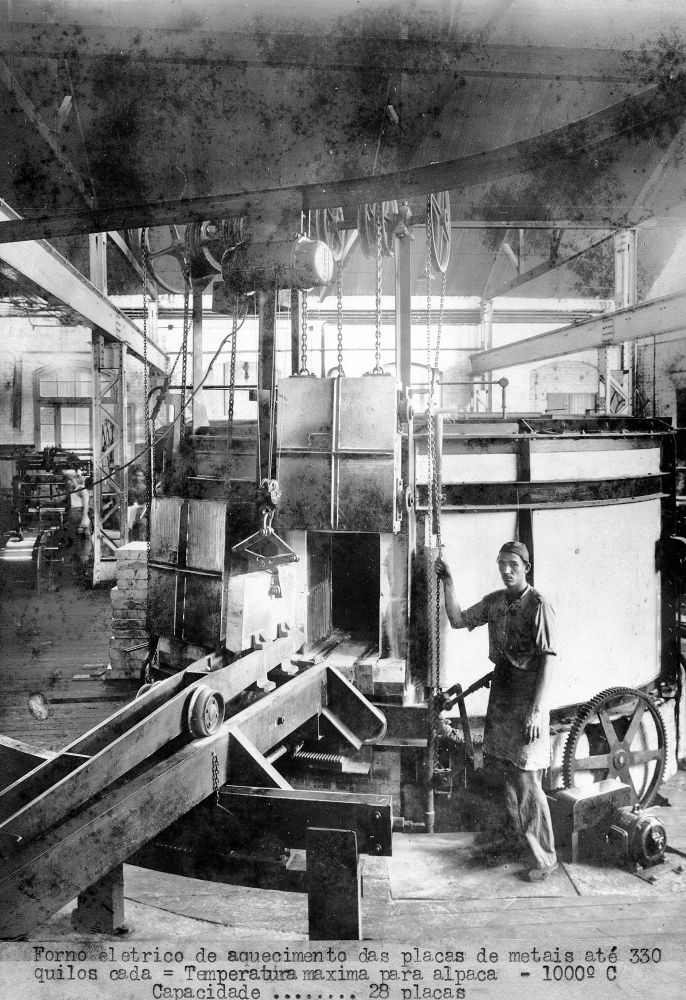

Processo produtivo de Indústrias Metalúrgicas. Acervo do Arquivo Público do Estado de São Paulo

Processo produtivo de Indústrias Metalúrgicas. Acervo do Arquivo Público do Estado de São Paulo

A produção de um automóvel envolve numerosos processos e sofreu grandes transformações desde o seu início. A produção concentrada na mesma fábrica passou a se dispersar por várias empresas (de autopeças, por exemplo) e por outras fábricas da mesma montadora, não só no Brasil.

Robôs vêm sendo utilizados cada vez mais em diversas etapas da produção. Entretanto, se por um lado a automação tem melhorado determinadas condições de trabalho, ao afastar o trabalhador de locais insalubres, por outro vem reduzindo o número de trabalhadores necessários na fábrica.

No momento presente, estão emergindo mudanças desencadeadas pela nanotecnologia e pela biotecnologia. O próprio produto automóvel poderá sofrer alterações significativas nas próximas décadas, em virtude de preocupações ecológicas. Por exemplo, produtores estudam viabilizar o carro totalmente elétrico no futuro.

Linha de montagem do Ford KA na Ford Company do Brasil, em São Bernardo do Campo. Devido as altas taxas de juros e a estagnação financeira do país, as montadoras brasileiras, em sua maioria no grande ABC Paulista, devem entrar em férias coletivas até o fim deste mês. São Bernardo do Campo, SP. 10 de junho de 2003. Robson Fernandjes/Estadão Conteúdo/AE

Linha de montagem do Ford KA na Ford Company do Brasil, em São Bernardo do Campo. Devido as altas taxas de juros e a estagnação financeira do país, as montadoras brasileiras, em sua maioria no grande ABC Paulista, devem entrar em férias coletivas até o fim deste mês. São Bernardo do Campo, SP. 10 de junho de 2003. Robson Fernandjes/Estadão Conteúdo/AE

Filmes e vídeos sugeridos para aprofundar o assunto

Produção brasileira de 1981, retrata o cotidiano operário, mais pelas condições de vida e de conflitos de classe do que abordando o interior da produção.

Produção francesa de 1931, na qual, anos antes do filme “Tempos modernos”, de Charlie Chaplin, já era apresentada a linha de montagem (de gramofones), comparada a uma prisão.

Produção norte-americana de 1936, que parece inspirada em “A nós a liberdade” (ver acima). Uma fabulosa sátira da produção em massa, do taylorismo e da mecanização do trabalho.

Produção franco-suíça de 1976, que se passa nas revoltas operárias na França de 1968. Num trecho do filme, aparece uma pichação, ao lado da porta de entrada de uma fábrica: “Aqui termina a liberdade”.

Produção italiana de 1971 que retrata um operário “padrão”, alheio às movimentações da época.

Nesta produção italiana de 1972, faz-se uma abordagem mais das condições de classe do que de produção; é um bom exemplo do clima pós-1968.

Autores dos textos originais do projeto

Luis Paulo Bresciani

Mario Sergio Salerno

Vídeo - Metalurgicos

Três modelos de produção industrial: taylorismo, fordismo e toyotismo

Taylorismo

O método de Taylor considerava:

• tempos -padrão: parâmetros mínimos de tempo de produção que o trabalhador tinha que atingir;

• incentivo salarial: recompensas e punições financeiras ao trabalhador em função de sua produtividade;

• distinção entre trabalho intelectual e braçal: gerentes planejam e operários executam;

• divisão do trabalho: quanto mais dividida a tarefa, mais simples de ser executada;

• supervisão: função específica criada para o controle;

• eficiência: busca-se executar cada tarefa do melhor jeito possível.

Fordismo

O fordismo aprofunda a concepção taylorista, pautando-se pelos seguintes princípios:

• a empresa fabricava a maioria das peças que compunham o seu produto;

• a manutenção de grandes estoques de peças era vista como garantia da manutenção da produção;

• o operário-padrão era aquele que melhor obedecia às orientações dos superiores e se preocupava apenas com as tarefas imediatas;

• a empresa executava os projetos feitos por seus próprios engenheiros.

Toyotismo

Com o fim da prosperidade na economia mundial, que caracterizara os 30 “anos dourados” do pós-guerra (1945-1975), a produção em massa e os seus pressupostos começaram a ser questionados. A diminuição do consumo levou a uma maior competitividade entre as empresas e à busca frenética pela diminuição de custos.

A partir da segunda metade dos anos 1970, difundiram-se, então, novas formas de organização da produção. A fábrica verticalizada deu lugar a uma fábrica mais horizontalizada, que transfere parte de sua produção para outras empresas menores. Dessa forma, a empresa diminui seus custos fixos de produção, transferindo-os para fornecedores que, por sua vez, são obrigados a cumprir uma série de normas, principalmente em relação a prazos de entrega e à qualidade dos produtos fornecidos.

Os primeiros ensaios do novo paradigma aconteceram no Japão, por iniciativa do engenheiro Taiichi Ohno. O seu método foi aplicado, inicialmente, na fábrica da Toyota, de onde se originou a expressão "toyotismo". Com a explosão dos preços do petróleo e o forte endividamento dos Estados Unidos, no começo dos anos 1970, o modelo da Toyota (Toyota Production System - TPS), enxuto e adaptável a diferentes cenários, passou a ser estudado e introduzido em todo o mundo, sendo constantemente aprimorado a partir do desenvolvimento de novas tecnologias.

Um dos exemplos mais conhecidos de incorporação do Sistema Toyota de Produção em outro país é o projeto New United Motor Manufacturing Inc. – NUMMI, uma joint-venture entre a General Motors e a Toyota iniciada em 1984, na planta de Fremont, na Califórnia, que se tornou, em poucos mais de dois anos, a planta mais produtiva da GM nos EUA. Uma das primeiras iniciativas foi enviar 450 líderes de produção para passarem três semanas numa das plantas da Toyota no Japão, para depois atuarem como multiplicadores do "método Toyota" nos EUA.

As principais características do toyotismo são:

• trabalhadores mais qualificados do que no fordismo, treinados para conhecer todo o processo de produção e não apenas desempenhar uma tarefa específica;

• produção em massa, porém sem excedentes e flexível, considerando as demandas de mercado em cada momento;

• busca de “qualidade total”: ao perceber uma inconsistência, o trabalhador sinaliza para a linha de produção, esta é interrompida e todo o processo é revisto até se identificar a causa. Somente depois de identificada a causa a linha volta a funcionar. Assim se evita o retrabalho.

• just in time: produz-se somente o necessário, no tempo necessário e na quantidade necessária.

• uso de pesquisa de mercado: os produtos são desenvolvidos de acordo com os desejos dos consumidores.

No toyotismo, o conhecimento do trabalhador passa a ser objeto do desejo das novas gerências. Técnicas comportamentais são aplicadas buscando convencer os trabalhadores a serem parceiros das empresas, que passam a nomeá-los como "colaboradores". Os trabalhadores são estimulados a dar sugestões para melhorar a produtividade e a qualidade dos produtos, compartilhando os conhecimentos adquiridos no posto de trabalho. Outra forma de comprometer os trabalhadores com os objetivos da empresa é a remuneração variável, que vincula ganhos extras ao cumprimento de metas de produção e de qualidade, como no caso da Participação nos Lucros e Resultados – PLR.

Autor do texto original do projeto:

Mauro Zilbovicius